DTF (Direct to Film) ไม่ใช่แค่ระบบสำหรับร้านสกรีนเสื้อมือใหม่อีกต่อไป แต่กลายเป็นระบบงานพิมพ์หลักของหลายร้านและโรงงานในไทย เพราะรองรับงานจำนวนน้อยได้ดี และคุณภาพสมัยนี้อยู่ในช่วงระดับสูงแล้ว แต่การจะสกรีนเสื้อระดับมืออาชีพได้นั้น ต้องอาศัยเรียนรู้รายละเอียดเชิงเทคนิค ทั้งเรื่องหมึก ความชื้น ฟิล์ม ผงกาว อุณหภูมิ รวมถึงพฤติกรรมเครื่องและสภาพแวดล้อม ซึ่งล้วนมีผลกับคุณภาพงาน

บทความนี้จะพาเจาะลึกแบบ “ของจริง” ที่พบในร้านงานจริงทุกวัน พร้อมแก้ปัญหาแบบตรงจุด

1) ความจริงเรื่องหมึก DTF: ทำไมบางร้านหมึกกินหัว บางร้านไม่เป็น

คำตอบ:

หมึก DTF ไม่ได้เท่ากันทุกแบรนด์ และแตกต่างกัน 3 ปัจจัยสำคัญ

1.1 ความหนืด (Viscosity)

หมึกขาวยิ่งหนืด ยิ่งเสี่ยงตันหัว ร้านที่อยู่ในห้องแอร์หรืออุณหภูมิต่ำ หมึกจะยิ่งหนืด

ทางแก้คือ

ตั้งอุณหภูมิห้องให้ 27–30°C

เขย่าหมึกก่อนเติม

ใช้ระบบหมุนเวียนขาว (White Circulation)

1.2 ขนาดเม็ดสี (Pigment Size)

หมึกขาวบางยี่ห้อเม็ดสีใหญ่ ทำให้พ่นไม่เป็นฝอย เกาะหัวง่าย เกิดปัญหา white layer ไหลซึม ยี่ห้อคุณภาพดีจะมีเม็ดสีเล็กและเสถียรกว่า แต่ราคาสูงกว่า

1.3 สารกันตกตะกอน (Anti-settling)

หมึกถูกออกแบบไม่เท่ากัน ร้านที่มีปัญหาตะกอนหมึกขาวมักใช้หมึกราคาถูกหรือเปิดทิ้งนาน

ควร “เขย่าถังขาวทุกวันก่อนใช้งาน” แม้มี circulation system ก็ตาม

2) ความชื้นคือศัตรูอันดับหนึ่งของงาน DTF จริงไหม

คำตอบ:

จริง แบบ 100%

ความชื้นส่งผลต่อทุกขั้นตอน ผลต่อฟิล์ม ฟิล์มชื้น = หมึกไม่เกาะเป็นเม็ด เกิดจุดแตก ๆ (grainy) ขอบลายฟุ้ง สีทึบไม่แน่น

นอกจากนี้ ความชื้นยังมีผลต่อผงกาว ยกตัวอย่างเช่น ผงกาวดูดความชื้น = ละลายไม่สม่ำเสมอ ทำให้เกิด ตุ่มเม็ด ๆ, กาวล้น, หรือผิวไม่เรียบ

อย่างไรก็ตาม ยังส่งผลต่อการรีดอีกด้วย

เสื้อชื้น = กาวไม่ boding ดี หรือลายหลุดหลังซัก 2–3 ครั้ง

ค่าความชื้นแนะนำ

ระดับงานคุณภาพสูง: 45–55% RH ไม่ควรเกิน 65% ร้านในเขตทะเล/ภาคใต้ควรมีเครื่องดูดความชื้น 24 ชม.

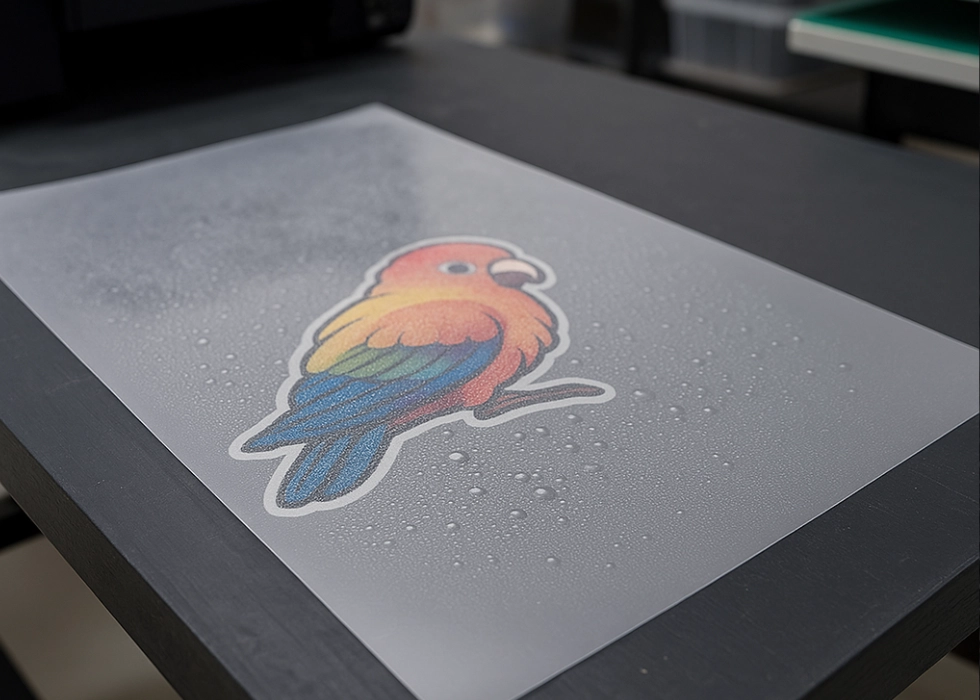

3) ฟิล์มด้าน, ฟิล์มมัน, ลอกร้อน ลอกเย็น ต่างกันในระดับลึกยังไง

คำตอบ:

ไม่ใช่แค่ “ผิวด้านสวยกว่า” หรือ “ลอกร้อนเร็วกว่า” แต่แต่ละแบบมีโครงสร้างเคลือบต่างกัน

ฟิล์มด้าน (Matte Anti-scratch) ชั้นโค๊ทผิวบางและสม่ำเสมอ หมึกเกาะดี สีชัด ปัญหาลายนูนหรือลายด้านเกิดน้อย รีดได้คุณภาพสูงสุด

ข้อเสีย: ราคาแพงกว่า

ฟิล์มมัน (Glossy) ชั้นเคลือบหนา เหมาะกับงานทั่วไป ใช้งานง่าย

ข้อเสีย: เสี่ยงเกิดเงา สีอาจดูสดแต่ไม่เนียนเท่า matte

ฟิล์มลอกเย็น (Cold Peel) อัตราความคงทนสูง คุมคุณภาพง่าย ลายคมที่สุด

ฟิล์มลอกร้อน (Hot/Warm Peel) ใช้เวลาในการลอกได้เร็วเหมาะงานจำนวนเยอะ

ข้อเสีย: ต้องแม่นอุณหภูมิ ถ้าลอกตอนร้อนเกินงานจะเป็นคราบหรือกาวดึงไม่หมด

4) ผงกาวที่ดีดูยังไงแบบระดับร้านมืออาชีพ

คำตอบ:

ผงกาวต่างกันเห็น ๆ แม้จะเขียนว่า TPU เหมือนกัน

ดูจาก 4 ปัจจัยนี้

4.1 ความสม่ำเสมอของเม็ด (Uniformity)

ผงกาวถูกเม็ดปนกันหลายขนาดจะทำให้เกาะไม่สม่ำเสมอ เกิดตุ่ม หนาเป็นบางจุดบางจุด

4.2 จุดหลอมเหลว (Melting Point)

มาตรฐานที่ดีควรละลายสม่ำเสมอที่ 100–120°C ถ้าเกรดต่ำ ต้องอุณหภูมิสูงขึ้น ทำให้ลายแข็ง สีเหลือง ผิวไม่เนียน

4.3 ความใสหลังละลาย

ของดีจะใสเป็นเนื้อเดียว ในทางตรงกันข้ามของถูกจะขุ่นและแข็ง

4.4 คุณภาพหลังซัก

ผงกาว Premium ช่วยให้ลายไม่แตก ไม่หลุด ไม่ด้านลงหลังซักหลายครั้ง

5) การตั้ง White Layer แบบลึก: ทำไมบางร้านสีขาวล้น บางร้านกลวง

คำตอบ:

White Layer สำคัญที่สุดใน DTF เนื่องจากเป็นตัวกำหนดทั้ง ความคม ความสด ความหนาของลาย การยึดเส้นเล็ก ๆ แต่อย่างไรก็ตาม หากตั้งค่าไม่ดีก็จะมีผลต่อการสกรีนเสื้อ

5.1 ปัญหาที่เกิดจาก White มากเกินไป

ขาวล้นออกนอกขอบ ลายแข็ง หมึกไม่แห้ง ทำให้ลายเยิ้ม ผงกาวเกาะหนาเกิน

5.2 ปัญหาที่เกิดจาก White น้อยเกินไป

สีโปร่ง พื้นสีเสื้อทะลุขึ้น ลายซีดหลังซักไม่กี่ครั้ง

5.3 ค่า White Layer ที่ควรปรับในโปรแกรม RIP

โดยทั่วไปใช้ CMYK: 70–90% White: 140–180% (ขึ้นกับ RIP) แต่ขึ้นกับเครื่องและหมึกมากกว่า ต้องเทสรายร้าน

6) การ Calibrate สี: ทำไมสีบนเสื้อไม่ตรงกับหน้าจอ

คำตอบ:

DTF เป็นระบบที่สีเพี้ยนง่ายมาก เพราะขึ้นกับหมึก ฟิล์ม ผงกาว และอุณหภูมิ

ร้านโปรต้องมี 3 ขั้นตอนนี้

ขั้นตอน 1: Calibrate หน้าจอ

ใช้ SpyderX หรือ X-Rite ถ้าไม่ Calibrate ต่อให้อ้าง ICC ก็ไม่ตรง

ขั้นตอน 2: ใช้โปรไฟล์ ICC ของเครื่อง/หมึก

แต่ ICC ที่ให้มากับเครื่องส่วนใหญ่ไม่ตรง 100% ร้านที่ต้องการสีแม่นต้องจ้างทำ ICC หรือใช้ RIP ที่ปรับแบบ manual ได้ละเอียด

ขั้นตอน 3: เทสสีตามสภาพห้องจริง

สี DTF จะเพี้ยนเมื่อความชื้นสูง อุณหภูมิเปลี่ยน หมึกใกล้หมดอายุ เปลี่ยนยี่ห้อฟิล์ม ร้านใหญ่ต้องเทสทุกครั้งที่มีการเปลี่ยนอุปกรณ์ใด ๆ

7) ทำไมบางร้านอบกาวแล้วเป็นเม็ด ๆ ทั้งที่อุณหภูมิก็ถูกต้อง

คำตอบ:

ตัวเลขอุณหภูมิถูกต้อง แต่ “สภาวะจริง” อาจไม่ใช่

นั่นคือในบางครั้งสาเหตุที่แท้จริงอาจเกิดจาก ผงกาวดูดความชื้น ฟิล์มชื้น เตาอบให้ความร้อนไม่เสมอ ระยะอบสั้นเกินไป หมึกเยอะเกิน ทำให้กาวละลายไม่ทั่ว

การเทสแบบร้านโปรต้องทำอย่างไรบ้าง

วัดอุณหภูมิเตาจริงด้วยปืนวัดอุณหภูมิ IR ถ้าเตาอบลมวน ให้ดูจุดร้อนจุดเย็น อบให้ผงกาวแค่ละลายเป็นเนื้อเดียว ห้ามโดนความร้อนจนเดือด

8) ทำไมบางร้านรีดแล้วติดแน่นมาก บางร้านรีดแล้วขอบลายเปิด

คำตอบ:

เกิดจาก “การถ่ายเทความร้อน” ไม่ใช่ตัวเลขอุณหภูมิ

ปัจจัยสำคัญ คือแป้นรีดหนา/บาง ฟองน้ำหรือแผ่นรองเสื่อมสภาพ แรงกดไม่เสมอ เสื้อหนาเกิน ทำให้กาวไม่ถึงจุดหลอมเหลว รีดไม่นานพอ

วิธีเช็คว่าความร้อนถึงหรือยัง ดูว่าผงกาวตกผลึกหมดหรือยัง ลอกฟิล์มแล้วต้องไม่มีส่วนที่ขาดหรือเปิด ร้านโปรจะ รีดซ้ำ (final press) ทุกครั้งเพื่อความทนซักสูงสุด

9) ปัญหาขอบลายไม่คมเกิดจากอะไรลึก ๆ

คำตอบ:

ขอบลายไม่คมเกิดจาก 6 ปัจจัยไม่ใช่แค่เครื่องพิมพ์ นั่นก็คือ ฟิล์มดูดความชื้น หมึกเซ็ตตัวช้า White Layer เบลอ ผงกาวจับบริเวณนอกลาย อบกาวจนฟิล์มร้อนเกินไปทำให้ลายฟุ้ง ความละเอียดไฟล์ต่ำกว่า 300 DPI ตามจริงปัญหานี้เกิดจาก “องค์รวม” ไม่ใช่ปัจจัยเดียว

10) การรีดซ้ำ (Final Press) สำคัญจริงไหม

คำตอบ:

สำคัญแบบสุด ๆ ร้านมืออาชีพไม่เคยข้ามขั้นตอนนี้

ประโยชน์ของ Final Press กาวเชื่อมกับเส้นใยเสื้อดีขึ้น ผิวลายเนียนขึ้น กันลอกตามมุม เพิ่มการทนซัก 30–50% โดยทั่วไป final press 3–5 วินาที ที่ 155–165°C

11) งาน DTF แตกหลังซักเกิดจากอะไร (วิเคราะห์ระดับร้านจริง)

คำตอบ:

งานแตกเกิดจาก White Layer หนาเกิน กาวเกาะเยอะไป ใช้ผงกาวคุณภาพต่ำ รีดร้อนเกินจนกาวแข็ง เสื้อยืดคุณภาพต่ำเนื้อยืดมาก ฟิล์มผิวไม่เรียบ ลืม Final Press งานคุณภาพสูงต้องบาลานซ์ระหว่างหมึก–กาว–ความร้อน

12) ร้านควรใช้เครื่อง 30 ซม. หรือ 60 ซม. ดีในมุมลึก

คำตอบ:

เครื่อง 30 ซม. (A3) เหมาะสำหรับร้านที่รับงานปลีก งานจำนวนไม่เกิน 200 ชิ้น/วัน กำลังเริ่มต้น

ข้อดี: ลงทุนต่ำ ดูแลง่าย

ข้อเสีย: ความเสถียรระยะยาวน้อยกว่า ต้องใช้แรงงานมากกว่า (โรยกาว/อบกาวด้วยมือ)

เครื่อง 60 ซม. Roll to Roll เหมาะสำหรับโรงงาน ร้านที่รับแบบขายส่ง ผู้ที่ต้องการเสถียรภาพ

ข้อดี: รองรับ Shaker พิมพ์ต่อเนื่องจริง งานคุณภาพคงที่กว่า

ข้อเสีย: ใช้พื้นที่เยอะ และต้องมีทักษะมากกว่าในการดูแล

13) การทำงานแบบ “Work Flow ที่เสถียร” ของร้านโปรเป็นยังไง

คำตอบ:

ร้านโปรจะมี workflow ที่แก้ปัญหาทุกอย่างล่วงหน้า

ตัวอย่าง Workflow ระดับร้านมืออาชีพ

เปิดเครื่อง–เขย่าหมึก–ทำหัวผ่านน้ำหมึก เปิดเครื่องดูดความชื้น เช็คความชื้นฟิล์มก่อนพิมพ์ เทสเส้น White Layer ทุกเช้า พิมพ์งาน โรยกาว อบกาว QC จุดละลาย รีดงานจริง Final Press QC ก่อนส่ง เก็บงานในถุงซิปกันชื้น ร้านที่ทำครบขั้นตอนนี้ งานนิ่งมาก

14) อะไรคือ “จุดที่พลาดบ่อยที่สุด” ของร้านใหม่

คำตอบ:

ฟิล์มชื้น ห้องทำงานร้อนจัด White Layer ตั้งไม่ตรง ไม่คุมความหนาแน่นของหมึก ผงกาวเยอะเกิน รีดไม่ถึงอุณหภูมิจริงข้าม ขั้นตอน Final Press เก็บงานผิดวิธี ทำให้กาวเหนียวติดกัน

ร้านใหม่ 90% ล้มเพราะ “ความชื้น” และ “ตั้ง white ผิด”

สรุป

การสกรีน DTF ระดับลึกคือการคุม 5 ปัจจัยหลักให้สัมพันธ์กัน หมึก ฟิล์ม ผงกาว อุณหภูมิ ความชื้น สิ่งเหล่านี้ล้วนเกี่ยวข้องกับงานทั้งหมด อย่างไรก็ตาม ไม่ควรดูแค่อย่างเดียว ต้องดูภาพรวมของระบบทั้งหมด ตั้งแต่สภาพแวดล้อมไปจนถึงการจัดเก็บงาน นั่นคือเหตุผลว่าทำไมบางร้านงานนิ่งสีสวยตลอดปี บางร้านลายไม่เสถียรแม้เครื่องรุ่นเดียวกัน