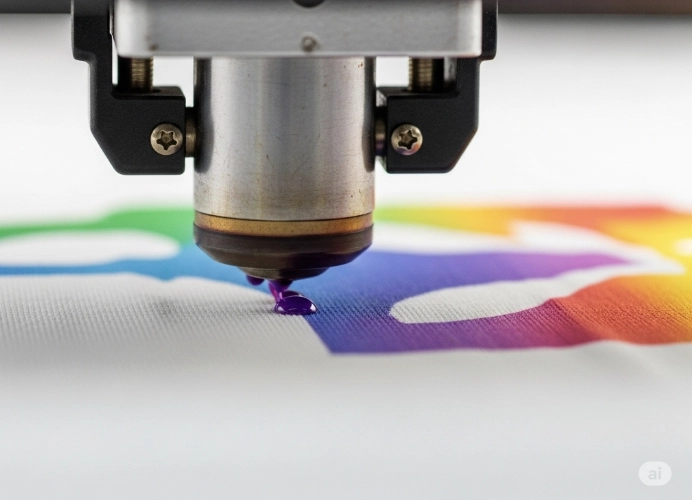

เทคโนโลยีการสกรีนเสื้อแบบ DTG (Direct-to-Garment) ได้ปฏิวัติวงการพิมพ์เสื้อผ้าด้วยความสามารถในการพิมพ์ลายที่ซับซ้อนและมีสีสันสดใสได้โดยตรงลงบนเนื้อผ้า ทำให้เหมาะสำหรับงานผลิตตามสั่ง (Print-on-Demand) และงานที่ต้องการรายละเอียดสูง

การสกรีนเสื้อด้วยระบบ DTG (Direct to Garment) ถือเป็นหนึ่งในเทคโนโลยีการพิมพ์ที่ได้รับความนิยมสูง ด้วยจุดเด่นเรื่องความละเอียดสูง พิมพ์ลวดลายซับซ้อนได้ดี และสามารถสั่งผลิตจำนวนน้อยได้ อย่างไรก็ตาม แม้จะมีข้อดีมากมาย ผู้ประกอบการหลายท่านก็มักจะเจอกับ ปัญหาสกรีน DTG ที่หลากหลาย ซึ่งอาจส่งผลกระทบต่อคุณภาพงาน ต้นทุน และเวลาในการผลิต

บทความนี้จะพาคุณไปเจาะลึกถึงปัญหาที่พบบ่อยที่สุดในการสกรีน DTG พร้อมทั้งวิเคราะห์สาเหตุและนำเสนอวิธีแก้ไขอย่างเป็นขั้นตอน เพื่อให้คุณสามารถควบคุมคุณภาพงานผลิตได้อย่างมืออาชีพ

ทำความเข้าใจหัวใจของ DTG: ปัจจัยหลักที่ส่งผลต่อคุณภาพ

ก่อนจะลงลึกถึงปัญหาแต่ละข้อ เราต้องเข้าใจก่อนว่าคุณภาพงานสกรีน DTG ขึ้นอยู่กับ 3 ปัจจัยหลักที่ทำงานร่วมกัน ได้แก่:

การเตรียมผ้า (Pre-treatment): การลงน้ำยา Pre-treatment เปรียบเสมือนการลงสีรองพื้นก่อนทาสีบ้าน ช่วยให้หมึกสีขาวยึดเกาะกับผ้าได้ดีและทำให้หมึกสี (CMYK) แสดงผลได้อย่างสดใส

การพิมพ์ (Printing): คุณภาพของเครื่องพิมพ์, หัวพิมพ์, หมึก และไฟล์งาน

การอบสี (Curing): การใช้ความร้อนและแรงกดที่เหมาะสมเพื่อให้หมึกแห้งสนิทและยึดติดกับเส้นใยผ้าอย่างถาวร

หากปัจจัยใดปัจจัยหนึ่งผิดพลาดไป ก็จะนำมาซึ่งปัญหาต่างๆ ตามมาทันที

1. ปัญหาสีเพี้ยน สีไม่สดใส หรือสีจืดกว่าที่ควรจะเป็น

นี่คือปัญหาคลาสสิกที่ผู้ใช้งาน DTG แทบทุกคนต้องเคยเจอ ลายพิมพ์ที่ออกมามีสีซีดจาง ไม่สดใสเหมือนที่เห็นในจอคอมพิวเตอร์

สาเหตุ:

การลงน้ำยา Pre-treatment ไม่เหมาะสม:

น้อยเกินไป: หมึกจะซึมลงไปในเนื้อผ้ามากเกินไป ทำให้สีดรอปลง โดยเฉพาะบนเสื้อสีเข้ม

มากเกินไป: อาจทำให้เกิดคราบหรือทำให้บริเวณที่พิมพ์แข็งกระด้าง และสีอาจไม่สม่ำเสมอ

ไม่สม่ำเสมอ: การใช้ฟ็อกกี้ฉีดด้วยมืออาจทำให้ความหนาแน่นของน้ำยาไม่เท่ากัน ส่งผลให้สีติดไม่เท่ากันเป็นหย่อมๆ

โปรไฟล์สี (ICC Profile) ไม่ถูกต้อง: ซอฟต์แวร์ RIP (Raster Image Processor) ที่ใช้ควบคุมเครื่องพิมพ์มีการตั้งค่าสีที่ไม่ตรงกับชนิดของหมึกและผ้าที่ใช้ ใช้ค่าการพิมพ์ไม่เหมาะกับเนื้อผ้า

คุณภาพของผ้า: ผ้าที่มีส่วนผสมของโพลีเอสเตอร์สูง (Polyester) จะรับหมึก DTG ได้ไม่ดีเท่าผ้าคอตตอน 100% (Cotton) ทำให้สีไม่สดใสเท่าที่ควร

ไฟล์งานต้นฉบับ: ไฟล์ภาพมีความละเอียดต่ำ (น้อยกว่า 300 DPI) หรือใช้โหมดสีที่ไม่ใช่ RGB ซึ่งเป็นโหมดสีมาตรฐานสำหรับงานพิมพ์ DTG

หัวพิมพ์มีหมึกอุดตัน

วิธีแก้ไข:

ควบคุมการ Pre-treat:

ใช้เครื่องพ่นน้ำยา Pre-treatment อัตโนมัติเพื่อความสม่ำเสมอ ฉีด pre-treatment ให้ทั่ว และรีดให้แห้งก่อนพิมพ์

หากต้องใช้มือพ่น ให้ฝึกฝนการพ่นให้เรียบเนียนที่สุดและใช้เครื่องชั่งดิจิทัลชั่งน้ำหนักเสื้อก่อนและหลังพ่น เพื่อควบคุมปริมาณน้ำยาให้คงที่ในทุกๆ ตัว

จัดการโปรไฟล์สี: ตรวจสอบให้แน่ใจว่าคุณเลือกใช้ ICC Profile ที่ถูกต้องสำหรับประเภทผ้าและหมึกที่คุณกำลังใช้งาน หากไม่แน่ใจ ควรปรึกษาผู้จำหน่ายเครื่องพิมพ์

เลือกใช้ผ้าที่เหมาะสม: เพื่อผลลัพธ์ที่ดีที่สุด ควรใช้ผ้าคอตตอน 100% หรือผ้าที่มีส่วนผสมของคอตตอนสูง (80% ขึ้นไป)

เตรียมไฟล์งานให้พร้อม: ตั้งค่าไฟล์งานเป็นโหมดสี RGB และมีความละเอียดอย่างน้อย 300 DPI ที่ขนาดพิมพ์จริงเสมอ

ตั้งค่าการพิมพ์ให้ตรงกับชนิดผ้า เช่น ปรับปริมาณหมึก หรือการเดินหัวพิมพ์ให้เหมาะสม ล้างหัวพิมพ์สม่ำเสมอ และทำ nozzle check ก่อนเริ่มงาน

2. ปัญหาหมึกไม่ติดทน ซักแล้วลายสกรีนลอก/แตก

สกรีนเสร็จใหม่ๆ ดูสวยงาม แต่พอส่งถึงมือลูกค้าแล้วซักเพียงครั้งสองครั้ง ลายพิมพ์ก็เริ่มหลุดลอกหรือแตกลายงา สร้างความเสียหายต่อชื่อเสียงของแบรนด์

สาเหตุ:

การอบสี (Curing) ไม่สมบูรณ์: นี่คือสาเหตุหลักของปัญหานี้ การอบความร้อนไม่ถึงจุดที่หมึกยึดติด

อุณหภูมิต่ำเกินไป: หมึกไม่ถูก “อบ” ให้สุกและยึดติดกับเส้นใยผ้า

เวลาน้อยเกินไป: แม้อุณหภูมิจะถูกต้อง แต่ถ้าใช้เวลาอบสั้นไป หมึกก็ยังไม่แห้งสนิทถึงชั้นในสุด

แรงกดไม่พอดี: แรงกดที่น้อยเกินไปทำให้ความร้อนส่งผ่านไปยังเนื้อผ้าและหมึกได้ไม่ทั่วถึง

น้ำยา Pre-treatment น้อยเกินไป: ไม่มี “ตัวกลาง” ที่ดีพอให้หมึกยึดเกาะ การใช้ pre-treatment ผิดสูตร

เสื้อคุณภาพต่ำ ซักแล้วหดหรือเส้นใยหลุด

วิธีแก้ไข:

ตั้งค่าเครื่อง Heat Press ให้ถูกต้อง:

อุณหภูมิ: โดยทั่วไปสำหรับหมึก DTG จะอยู่ที่ประมาณ 160-175°C (อาจแตกต่างกันไปตามยี่ห้อหมึกและผ้า ควรดูคำแนะนำของผู้ผลิต)

เวลา: ประมาณ 60-90 วินาที สำหรับเสื้อสีอ่อน และ 90-120 วินาที สำหรับเสื้อสีเข้มที่มีการพิมพ์หมึกขาวรองพื้น

แรงกด: ตั้งค่าแรงกดปานกลางถึงหนัก (Medium to Firm Pressure)

ทำการทดสอบ “Stretch Test”: หลังอบเสร็จและผ้าเย็นลงแล้ว ลองดึงยืดบริเวณที่สกรีนเบาๆ หากลายพิมพ์มีการแตกหรือแยกออกจากกันอย่างเห็นได้ชัด แสดงว่าการอบยังไม่สมบูรณ์

ใช้กระดาษ Parchment Paper หรือ Teflon Sheet: วางแผ่นเหล่านี้ทับลายพิมพ์ก่อนอบเสมอ เพื่อป้องกันหมึกติดหน้าเตาและช่วยให้การกระจายความร้อนดีขึ้น

เลือกเสื้อที่ผ่านการ preshrunk หรือซักแล้วไม่หด

3. ปัญหาลายพิมพ์เบลอ ไม่คมชัด ขอบภาพแตก ไม่คม

รายละเอียดเล็กๆ ของงานพิมพ์หายไป หรือขอบของลายพิมพ์ดูฟุ้งๆ ไม่คมกริบ

สาเหตุ:

ระยะห่างระหว่างหัวพิมพ์กับผ้า (Platen Height) มากเกินไป: ทำให้ละอองหมึกกระจายตัวในอากาศก่อนจะถึงเนื้อผ้า ส่งผลให้ภาพเบลอ

ผ้าไม่เรียบ: มีรอยยับหรือผ้าไม่ถูกขึงให้ตึงบนแท่นพิมพ์ (Platen) ทำให้ระยะห่างของหัวพิมพ์ไม่คงที่ เสื้อไม่ได้รีดให้เรียบก่อนพิมพ์ พื้นผิวไม่สม่ำเสมอ เช่น เสื้อมีขน ผ้าหนา

ความชื้นในผ้าสูงเกินไป: ผ้าที่ชื้นจะทำให้หมึกซึมกระจายตัวออกด้านข้าง (bleeding)

การตั้งค่า DPI ต่ำเกินไป

วิธีแก้ไข:

ปรับระดับแท่นพิมพ์: ปรับความสูงของแท่นพิมพ์ให้ใกล้กับหัวพิมพ์มากที่สุดเท่าที่จะทำได้โดยไม่เกิดการเสียดสี

เตรียมผ้าให้เรียบ: ใช้เครื่อง Heat Press รีดผ้าไล่ความชื้นและรอยยับประมาณ 5-10 วินาทีก่อนนำไปวางบนแท่นพิมพ์ และตรวจสอบให้แน่ใจว่าผ้ายึดกับแท่นพิมพ์อย่างแน่นหนาและเรียบตึง ใช้เสื้อที่มีผิวเรียบ เช่น cotton combed

ควบคุมสภาพแวดล้อม: ห้องพิมพ์ควรมีการควบคุมความชื้นสัมพัทธ์ให้อยู่ในระดับ 40-60%

ตั้งค่าไฟล์ให้มีความละเอียดอย่างน้อย 300 DPI และไฟล์ควรเป็น PNG แบบ background ใส

4. ปัญหาหัวพิมพ์อุดตัน พิมพ์แล้วเห็นเส้นหรือแถบสีไม่สม่ำเสมอ

ปัญหาที่สร้างความปวดหัวและค่าใช้จ่ายมากที่สุด คือ หัวพิมพ์อุดตัน โดยเฉพาะหมึกสีขาวที่มีส่วนผสมของ Titanium Dioxide ซึ่งมีแนวโน้มที่จะตกตะกอนและแข็งตัวได้ง่าย

สาเหตุ:

ขาดการบำรุงรักษา: ไม่มีการทำความสะอาดหัวพิมพ์และส่วนต่างๆ ของเครื่องพิมพ์เป็นประจำ

ไม่ได้ใช้งานเครื่องเป็นเวลานาน: หมึกสีขาวจะเริ่มตกตะกอนและอุดตันท่อส่งและหัวพิมพ์

สภาพแวดล้อมไม่เหมาะสม: อากาศแห้งเกินไป (ความชื้นต่ำ) และอุณหภูมิสูงเกินไป ทำให้หมึกแห้งคาหัวพิมพ์ได้ง่าย

แท็งค์หมึกใกล้หมด หรือมีฟองอากาศในระบบหมึก สะพานหมึก (wiper/capping station) สกปรก

วิธีแก้ไข:

สร้างวินัยในการบำรุงรักษา:

รายวัน: เขย่าตลับหมึกสีขาว, พิมพ์ทดสอบ Nozzle Check, และทำการล้างหัวพิมพ์ (Head Cleaning) หากจำเป็น

รายสัปดาห์: ทำความสะอาดบริเวณ Capping Station, Wiper Blade และรอบๆ หัวพิมพ์ด้วยน้ำยาทำความสะอาดโดยเฉพาะ

เปิดใช้งานเครื่องสม่ำเสมอ: อย่างน้อยที่สุดควรเปิดเครื่องและให้ระบบหมึกหมุนเวียนทุกวัน

ควบคุมสภาพแวดล้อม: ติดตั้งเครื่องวัดอุณหภูมิและความชื้น (Hygrometer) ในห้องทำงาน และพยายามรักษาระดับความชื้นและอุณหภูมิให้เหมาะสมตามที่ผู้ผลิตเครื่องแนะนำ

เติมหมึกให้ไม่ต่ำกว่าครึ่งแท็งค์เสมอ และไล่ฟองอากาศหลังเติม

5. พิมพ์สีขาวแล้วขึ้นเป็นผง หรือไม่เรียบ

สาเหตุ:

การฉีด pre-treatment ไม่สม่ำเสมอ

พ่น pre-treatment แล้วไม่ได้รีดให้เรียบ

เสื้อมีความชื้นเกิน

วิธีแก้ไข:

ฉีด pre-treatment ให้ทั่วผิวผ้า

ใช้ heat press รีดก่อนพิมพ์

ควรเก็บเสื้อในที่แห้ง หรือใช้ตู้อบลดความชื้นก่อนเริ่มพิมพ์

บทสรุป: การป้องกันดีกว่าการแก้ไข

ปัญหาสกรีน DTG ส่วนใหญ่มักมีรากฐานมาจากความผิดพลาดในขั้นตอนพื้นฐานและการขาดการบำรุงรักษาอย่างสม่ำเสมอ การลงทุนเวลาในการทำความเข้าใจกระบวนการทำงานตั้งแต่การเตรียมไฟล์, การเตรียมผ้า, การพิมพ์, การอบสี ไปจนถึงการดูแลรักษาเครื่องพิมพ์ จะช่วยลดปัญหาจุกจิกกวนใจและลดต้นทุนที่เกิดจากงานเสียได้อย่างมหาศาล

การสกรีน DTG แม้จะเป็นเทคโนโลยีที่ใช้งานสะดวกและให้ผลลัพธ์สวยงาม แต่ต้องอาศัยความเข้าใจและการดูแลอย่างมืออาชีพ หากคุณสามารถควบคุมปัจจัยเหล่านี้ได้ดี ธุรกิจของคุณจะสามารถสร้างงานคุณภาพสูงและลดต้นทุนความเสียหายได้ในระยะยาว

เครื่องพิมพ์ DTG คือเครื่องมือทำเงินที่มีความซับซ้อนและต้องการการดูแลเอาใจใส่ การสร้างมาตรฐานขั้นตอนการทำงาน (SOP) และการมีวินัยในการปฏิบัติตาม จะเป็นกุญแจสำคัญที่นำคุณไปสู่ความสำเร็จในธุรกิจสกรีนเสื้อระดับมืออาชีพได้อย่างยั่งยืน